English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

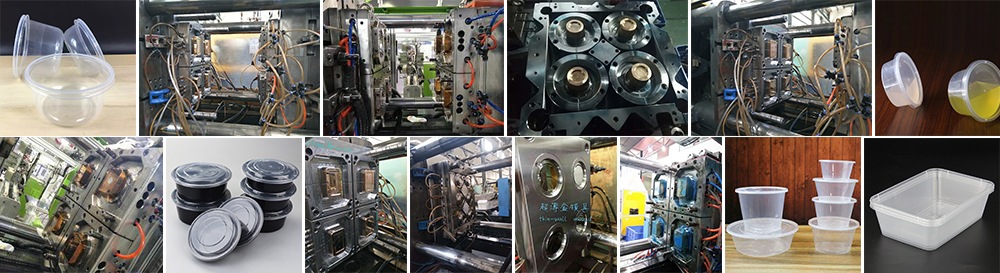

Projeto de molde de produtos domésticos de poliestireno

2021-12-13

Projeto de molde de produtos domésticos de poliestireno

O projeto e a construção do molde requerem atenção especial para obter a qualidade ideal do produto e uma moldagem confiável.

Uma especificação detalhada é necessária com antecedência:

-forma e tolerâncias do produto

-molde em relação ao equipamento de moldagem

-linhas de separação; desabafar

-número de cavidades

- Layout do corredor e sistema de portão

-sistema de ejeção

- Layout do sistema de refrigeração

-tipo de aço ferramenta

-acabamento de superfície

Fatos gerais

O poliestireno Total Petrochemicals & rsquos pode ser processado por todas as técnicas convencionais usadas para termoplásticos. As propriedades gerais do poliestireno permitem uma ampla janela de processamento em termos de temperaturas e pressões.

* Secagem

O poliestireno não é higroscópio e é fornecido em forma de pellet seco. A secagem normalmente não é necessária. Deve-se ter cuidado para evitar condições que possam causar condensação, pois isso pode levar ao aparecimento de marcas de respingos na moldagem acabada. Se necessário, o produto pode ser seco em estufa ventilada durante 2 horas a uma temperatura de cerca de 80°C.

* Mudança de Material ou Cor

Todos os poliestirenos são “compatíveis”, seja GPPS ou HIPS. A mudança de uma série para outra é simples. O poliestireno não é compatível com outros polímeros como polietileno (HDPE ou LDPE), PVC (policloreto de vinila), ABS (acrilonitrila butadieno estireno), PMMA (polimetilmetacrilato) ou PA (poliamidas) e, em geral, outros termoplásticos. Isto significa que a máquina deve ser completamente purgada para evitar fenômenos como a delaminação durante a moldagem.

Para fazer isso de forma eficiente, aconselhamos deixar a máquina funcionar diminuindo as temperaturas, depois alimentar o novo material e começar a aumentar lentamente as temperaturas. O novo material será mais viscoso devido à baixa temperatura e deverá “empurrar” o material antigo

A mudança de uma cor para outra é conseguida facilmente usando o mesmo protocolo.

* Temperatura

Os graus padrão de poliestireno podem ser processados em uma faixa de temperatura bastante ampla, de 180°C a 280°C. Deve-se ter algum cuidado ao usar certos compostos que são sensíveis ao calor, por exemplo. algumas classes de retardadores de fogo.

A escolha da temperatura a ser usada depende principalmente do projeto do componente, do tempo de ciclo e da geometria do sistema de alimentação (câmaras quentes, etc.). Geralmente deve ser adotado um perfil crescente de temperatura desde o funil de alimentação até o bocal. A temperatura do bico deve ser ajustada para um valor inferior para evitar a formação de fios e vazamento de material em sistemas sem válvula de corte.

Em certos casos, onde possam existir problemas relacionados com a capacidade de plastificação, pode ser adotado um perfil de temperatura inverso, onde a zona mais quente é a secção de alimentação, com limite superior de 230°C.

* Velocidade de injeção

A velocidade de injeção depende da capacidade da máquina e dos parâmetros gerais de injeção, por exemplo. espessura da peça, design de câmaras quentes.... Uma alta velocidade proporciona um alto nível de cisalhamento, gerando autoaquecimento do material, o que por sua vez facilita o fluxo do material, limitando a espessura da camada fria nas câmaras quentes. O poliestireno, sendo bastante estável termicamente, presta-se a este fenómeno de autoaquecimento. Recomenda-se usar altas velocidades de injeção para minimizar possíveis problemas na linha de solda. No entanto, existem limites, pois uma velocidade de injeção muito alta pode causar falhas como degradação do material, inclusão de ar (bolhas) e marcas de queimadura devido à ventilação inadequada da ferramenta.

* Encolhimento

Tal como acontece com qualquer material plástico, o poliestireno encolhe durante o resfriamento. Este valor está geralmente entre 0,4 e 0,7% dependendo da classe, espessura da peça e problemas devidos ao design da ferramenta.

Temperatura do Molde

Geralmente entre 30 e 50°C. Para objetos de paredes finas moldados em tempos de ciclo curtos, pode ser útil resfriar o molde até 10°C.

Contate-nos