English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

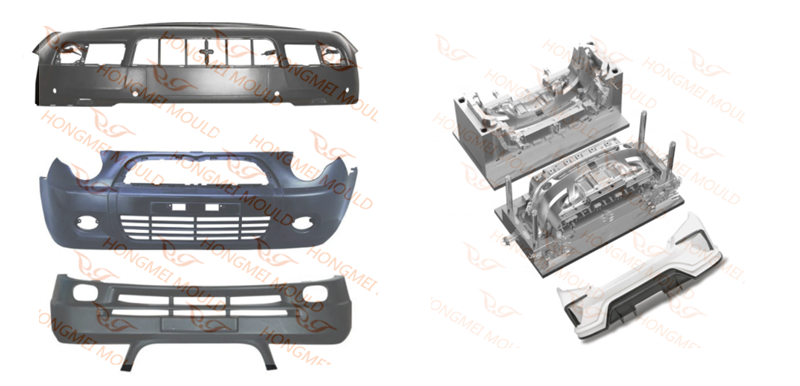

Como fazer um molde para para-choque dianteiro de carro

2021-07-14

Como fazer um molde para para-choque dianteiro de carro?

1、 Análise estrutural de peças plásticas

O formato do pára-choque dianteiro é semelhante ao do selim. O material é PP + epdm-t20, o encolhimento é de 0,95%. PP é o material principal do pára-choque e o EPDM pode melhorar a elasticidade da tampa do pára-choque. T20 significa adicionar 20% de pó de talco ao material, o que pode melhorar a rigidez da capa do pára-choque.

As características das peças plásticas são:

(1) A forma é complexa, o tamanho é grande e a espessura da parede é relativamente pequena, o que pertence a peças plásticas de paredes finas em grande escala.

(2) As peças plásticas têm muitas saliências e penetrações, muitos reforços e grande resistência ao fluxo do fundido da moldagem por injeção.

(3) Existem três fivelas na parte interna da peça plástica e é muito difícil puxar o núcleo lateralmente em cada local.

2. Análise da estrutura do molde

O molde de injeção do corpo principal do pára-choque dianteiro adota a superfície de separação interna, passa pela câmara quente e é controlado pela válvula de sequência. A fivela invertida em ambos os lados adota a estrutura de grande manga de teto inclinada, teto inclinado horizontal e teto reto, com dimensão máxima de 2500 × 1560 × 1790 mm.

1. Projeto de peças formadoras

A avançada tecnologia de superfície de partição interna é adotada no projeto do molde. O modelo de utilidade tem as vantagens de que a linha de fixação de partição fica escondida na superfície sem aparência do para-choque, o que não pode ser visto após a montagem no veículo e não afetará a aparência. Porém, a dificuldade e a estrutura desta tecnologia são mais complexas do que a do para-choque externo, e o risco técnico também é maior. O custo e o preço do molde também são muito superiores aos do pára-choque externo. Porém, devido à bela aparência, essa tecnologia é amplamente utilizada em carros de médio e alto padrão.

Além disso, a peça de plástico possui um grande número de orifícios passantes, alguns dos quais com grande área. A ranhura de ventilação e a ranhura para evitar vazios são projetadas no local de colisão e o ângulo de inserção é superior a 8 °, o que pode aumentar a vida útil do molde e não é fácil de produzir flash.

As peças do molde de injeção do pára-choque dianteiro e o gabarito são feitos em um todo, e o material do gabarito pode ser aço pré-endurecido para molde de injeção P20 ou 718.

2. Projeto do sistema de portão

Todo o sistema de câmara quente é adotado no sistema de vazamento do molde, que tem as vantagens de montagem e desmontagem convenientes, baixos requisitos de precisão de processamento, sem risco de vazamento de cola, precisão de montagem confiável e sem necessidade de desmontagem e montagem repetidas em o futuro, bem como baixos custos de manutenção e reparação.

O para-choque dianteiro é uma peça de aparência e a superfície não pode apresentar marcas de fusão. Na moldagem por injeção, as marcas de fusão devem ser apressadas para a superfície sem aparência ou eliminadas, o que é um dos pontos-chave e difíceis no projeto do molde. O molde adota a tecnologia de controle de portão de câmara quente com válvula de sequência de 8 pontos, ou seja, tecnologia SVG, que é outra tecnologia avançada adotada pelo molde. Controla a abertura e fechamento de oito bicos quentes através do acionamento do cilindro, de forma a obter o efeito ideal de ausência de marcas de solda na superfície das peças plásticas.

A tecnologia Svg é uma nova tecnologia de formação de câmara quente desenvolvida nos últimos anos para atender às necessidades da indústria automobilística para peças plásticas planas em grande escala e da indústria eletrônica para peças de paredes microfinas. Comparado com a tecnologia tradicional de portão de câmara quente, tem as seguintes vantagens:

① O fluxo de fusão é estável, a pressão de retenção é mais uniforme, o efeito de alimentação é significativo, a taxa de encolhimento das peças plásticas é consistente e a precisão dimensional é melhorada;

② Pode eliminar a marca de solda, ou formar a marca de solda na superfície sem aparência;

③ reduzir a pressão de travamento do molde e a tensão residual da peça plástica;

④ reduzir o ciclo de moldagem e melhorar a produtividade do trabalho do molde.

O gráfico de dados de simulação da válvula de sequência de câmara quente foi usado no para-choque dianteiro. Pode-se observar na análise do fluxo do molde que sob a pressão normal de injeção, força de travamento do molde e temperatura do molde, o fluxo de fusão é estável e a qualidade das peças plásticas é boa, portanto, a vida útil do molde e a taxa de qualificação do produto pode ser totalmente garantido.

3. Projeto do mecanismo de extração do núcleo lateral

Como o pára-choque dianteiro adota a superfície de separação interna, a linha de separação na fivela traseira do molde fixo, uma placa, está localizada sob a parte superior inclinada do lado móvel do molde. Para evitar o risco de danos ao molde durante a operação, o procedimento de extração do macho deve ser rigorosamente controlado durante a abertura do molde, consulte o processo de trabalho do molde para obter detalhes.

O molde adota a estrutura complexa do telhado inclinado projetado sob o telhado reto e o telhado inclinado transversal (ou seja, telhado inclinado composto) projetado dentro do telhado inclinado. Para puxar o núcleo suavemente, deve haver espaço suficiente entre o telhado inclinado e o telhado reto, e a superfície de contato entre o telhado inclinado e o telhado reto deve ser projetada com uma inclinação de 3° – 5°.

O canal de água de resfriamento deve ser projetado para o grande teto inclinado e o grande teto reto em ambos os lados do molde de injeção do pára-choques de separação interna. O furo lateral do molde fixo do amortecedor de separação interna deve ser projetado com uma estrutura de agulha de molde fixa para puxar o núcleo.

Aqui queremos explicar: o molde de injeção do pára-choque da partição interna e o molde de injeção geral Diferente disso, a peça plástica não é ejetada permanecendo no molde móvel, mas contando com o gancho de tração no processo de abertura. O núcleo lateral puxando 43 do molde fixo salta durante o processo de abertura, e a peça plástica seguirá o molde fixo por uma certa distância.

4. Projeto do sistema de controle de temperatura

O projeto do sistema de controle de temperatura do molde de injeção principal do pára-choque dianteiro tem uma grande influência no ciclo de moldagem e na qualidade do produto. O sistema de controle de temperatura do molde adota a forma de “tubo de água de resfriamento reto + tubo de água de resfriamento inclinado + poço de água de resfriamento”.

Os principais pontos de projeto do canal de resfriamento da matriz são os seguintes:

① A estrutura da matriz móvel é mais complexa e o calor é mais concentrado, por isso é necessário focar no resfriamento, mas o canal de resfriamento deve ser mantido a pelo menos 8mm de distância da haste, topo reto e furos superiores inclinados.

② A distância entre os canais de água é de 50-60 mm e a distância entre os canais de água e a superfície da cavidade é de 20-25 mm.

③ Se o canal de água de resfriamento puder fazer furos retos, não faça furos inclinados. Para furos inclinados com inclinação inferior a 3 graus, altere-os diretamente para furos retos.

④ O comprimento do canal de resfriamento não deve ser muito diferente para garantir que a temperatura do molde esteja aproximadamente equilibrada.

5. Projeto de sistema de orientação e posicionamento

O molde pertence a um grande molde de injeção de parede fina. O projeto do sistema de orientação e posicionamento afeta diretamente a precisão das peças plásticas e a vida útil do molde. O molde adota pilar guia quadrado e posicionamento preciso do guia de posicionamento de 1 °, em que quatro pilares guia quadrados 80 × 60 × 700 (mm) são usados no lado da matriz móvel e quatro pilares guia quadrados 180 × 80 × 580 (mm) são usado entre as matrizes móveis e fixas.

No aspecto do posicionamento da superfície de partição, duas estruturas de posicionamento do cone (também conhecidas como posição interna do tubo da matriz) são adotadas em ambas as extremidades da matriz, e o ângulo de inclinação do cone é de 5°.

6. Projeto do sistema de desmoldagem

As peças plásticas são peças grandes de paredes finas e a desmoldagem deve ser estável e segura. A posição intermediária da matriz adota topo reto e pino ejetor, o diâmetro do pino ejetor é de 12 mm. Como a área de contato é pequena e difícil de retornar, é fácil fazer com que o pino ejetor colida com a superfície da cavidade do modelo fixo, portanto, o amortecedor da divisão interna deve ser projetado o mais reto possível e o pino ejetor deve ser usado menos.

Devido ao grande número de peças de pressão, a força de liberação e a força de reinicialização dos peças de pressão são grandes, de modo que o sistema de liberação usa dois cilindros hidráulicos como fonte de energia. Consulte a Figura 7 para saber a localização do cilindro. A dimensão L na figura é a distância a ser atrasada, que está relacionada ao tamanho da fivela reversa da matriz fixa, geralmente 40-70mm.

Devido à superfície irregular do núcleo móvel, todas as extremidades fixas do dedal e do cilindro acionador são projetadas com uma estrutura de batente.

3、 Processo de trabalho do molde

Como o molde de injeção de pára-choques adota a tecnologia de separação interna, a linha de separação de posição reversa da placa a está localizada sob a parte superior inclinada do lado móvel do molde. Para evitar o risco de danos ao molde durante a operação, o processo de trabalho do molde é muito rigoroso. A seguir, são discutidos os passos e cuidados desde o início do fechamento do molde.

① Antes de fechar a matriz, a placa do pino ejetor fica a 50 mm de distância da placa inferior da matriz, de modo a garantir que a parte reversa de uma placa não toque no pequeno telhado inclinado transversal que se projeta do grande telhado inclinado, e garantir que um a placa pode completar suavemente a ação de fechamento pressionando a haste de reinicialização.

② Pressione a placa impulsora e a parte superior inclinada de volta para a posição de reinicialização.

③ Antes de abrir a matriz, é necessário aplicar pressão ao cilindro ejetor com antecedência para garantir que todo o sistema ejetor e uma placa possam ser abertos de forma síncrona. Ao abrir o molde, a placa A e a placa dedal devem ser abertas inicialmente em 60 mm, de modo a garantir que a parte plástica e o pequeno teto transversal inclinado estejam todos separados da superfície da fivela reversa da placa A.

④ A placa fixa do molde continua a abrir o molde, e a placa do pino ejetor no molde móvel permanece inalterada no estado de ejeção de 60 mm, de modo a atingir a função de separar a placa a e o topo reto.

4. Resultados e discussão

1. O molde adota a tecnologia de separação interna para garantir a bela aparência das peças plásticas.

2. A segunda estrutura de tração do núcleo de “telhado inclinado composto” é adotada na matriz, o que resolve o problema de tração lateral do núcleo na parte complexa da peça plástica.

3. O sistema de passagem de câmara quente da válvula de seqüência de válvula de agulha de oito pontos é adotado na matriz, o que resolve o problema de enchimento por fusão de peças plásticas de parede fina em grande escala.

4. A pressão hidráulica é usada como a potência do sistema de desmoldagem para resolver os problemas de grande força de desmoldagem de peças plásticas e peças de pressão difíceis de redefinir.

A prática mostra que a estrutura da matriz é avançada e razoável, o tamanho é preciso e é um trabalho clássico de matriz automotiva. Desde que o molde foi colocado em produção, a ação de extração lateral do núcleo tem sido coordenada e confiável, e a qualidade das peças plásticas tem sido estável, atendendo às necessidades dos clientes.

Contate-me